Instrumentierte Eindringprüfung

Das Verfahren und die wichtigsten Kenngrößen.

Die instrumentierte Eindringprüfung, auch Nanoindentation genannt, gehört zu den Härtemessverfahren. Als wichtiger Bestandteil der Materialprüfung dient sie zur Ermittlung von plastischen und elastischen Materialeigenschaften wie der Martenshärte HM, dem Eindringmodul EIT, der Eindringhärte HIT und dem Eindringkriechen CIT.

Im Unterschied zu den klassischen Härtemessverfahren – beispielsweise nach Vickers oder Martens, bei denen nur ein einziger Kennwert ermittelt wird – ermöglicht die Nanoindentation eine sehr exakte tiefenabhängige Messung verschiedener materialspezifischer Kenngrößen. Haupteinsatzgebiet der Nanoindentation ist die Prüfung von Lack, galvanischen Schichten, Hartstoffen und Polymeren.

So funktioniert die Nanoindentation.

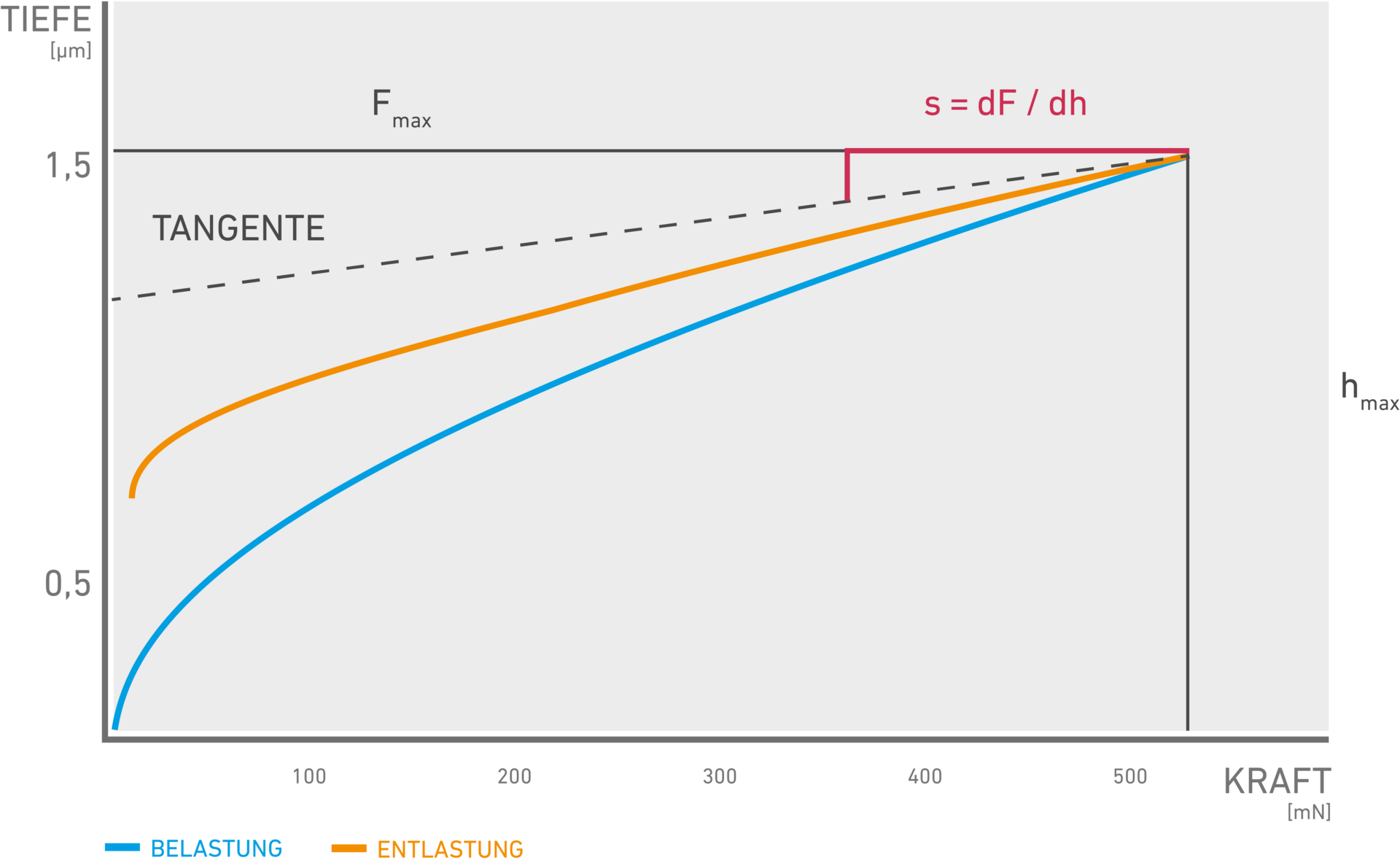

Bei der instrumentierten Eindringprüfung wird ein Indentor mit einem definierten Kraftverlauf in den Prüfling gedrückt. Wenn die vorgegebene Maximalkraft erreicht ist, wird der Indentor wieder kontrolliert entlastet. Sowohl während der Belastung als auch während der Entlastung wird die Eindringtiefe aufgezeichnet. Aus der aufgewendeten Kraft, der Form des Indentors und der Eindringtiefe lassen sich verschiedene materialspezifische Kenngrößen berechnen.

Bei den meisten Materialien zeigt die Eindringprüfung einen elastischen und einen plastischen Anteil. Der Prüfkörper erreicht nach der Entlastung nicht wieder den Ausgangswert der Eindringtiefe. Die Abbildung zeigt dies an der Nicht-Kongruenz der Belastungskurve (blau) und der Entlastungskurve (orange).

Die wichtigsten Kenngrößen.

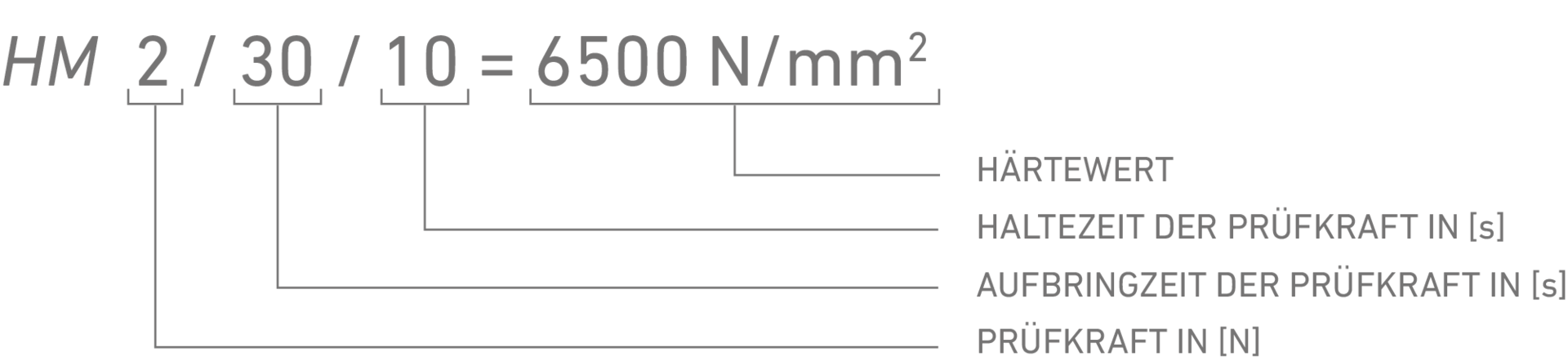

Härte und elastische Eigenschaften sind parameterabhängige Kenngrößen der Materialien. Das heißt, die gemessenen Werte hängen von dem Experiment ab, das man durchgeführt hat. Damit die Ergebnisse vergleichbar sind, schreibt die ISO 14577-1 vor, dass die Versuchsbedingungen mit angegeben werden. Dies geschieht in folgender universeller Form:

Eindringhärte

Die Eindringhärte HIT ist ein Maß für den Widerstand des Materials gegen permanente (= plastische) Verformung. Sie wird durch Tangentenbildung aus der Entlastungskurve bestimmt und gilt für die maximale Prüfkraft Fmax. Die Eindringhärte HIT kann in eine Vickershärte HV umgewertet werden, diese Umwertung muss aber deutlich gekennzeichnet werden.

Martenshärte

Die Martenshärte HM gibt im Gegensatz zur Eindringhärte HIT nicht nur Auskunft über die plastischen, sondern auch über die elastischen Materialeigenschaften. Die Martenshärte wird aus dem Verlauf der Eindringtiefe während der Belastung berechnet.

Eindringmodul

Der Eindringmodul EIT ist ein Elastizitätswert und die wichtigste Kenngröße für alle Anwendungen mit elastischen Materialien. Der Modul EIT wird aus dem Entlastungsverlauf der Indentation berechnet. EIT Werte sind in vielen Fällen vergleichbar mit dem klassischen E-Modul, sollten diesem aber nicht gleichgesetzt werden.

Eindringkriechen

Das Kriechverhalten CIT beschreibt die weitere Verformung des Materials unter konstanter Kraft. Um diesen Wert zu ermitteln, wird der Indentor über längere Zeit (Minuten bis Stunden) mit gleicher Kraft in die Probe gedrückt. Polymere und andere zum Kriechen neigende Stoffe geben kontinuierlich nach und die Eindringtiefe steigt an.

Speicher- und Verlustmodul

Der Speichermodul und der Verlustmodul (E’ und E’’) beschreiben das Materialverhalten bei oszillierender Krafteinwirkung (Dynamischer Modus). Dabei steht der Speichermodul für den elastischen Anteil. Er ist proportional zum Anteil der Deformationsenergie, der im Material gespeichert wird und nach Entlastung wieder aus dem Material gewonnen werden kann. Der Verlustmodul dagegen repräsentiert den viskosen Anteil. Er entspricht dem Verlustanteil der Energie, welcher bei Kompression in Wärme umgewandelt wird.

Mess-Modi.

Um eine große Bandbreite an Kenngrößen bestimmen zu können, bieten unsere Nanoindentations-Geräte unterschiedliche Mess-Modi an.

Enhanced-Stiffness-Procedure

Bei der Enhanced-Stiffness-Procedure Methode, kurz ESP-Methode, wird der Indentor stufenweise be- und (teilweise) wieder entlastet. Das passiert so lange mit zunehmender Kraft, bis die definierte Maximalkraft erreicht ist. Dies ermöglicht eine schnelle kraft- und tiefenabhängige Bestimmung von Kenngrößen wie dem elastischen Eindringmodul (EIT), der Eindringhärte (HIT) oder der Vickershärte (HV) an ein- und demselben Probenort.

Diese ESP-Methode ist insbesondere bei der Prüfung von dünnen Schichten interessant. Durch die tiefenabhängige Messung lassen sich bei sehr niedrigen Kräften Kenngrößen der Beschichtung ohne den Einfluss des Substrats bestimmten. Mit zunehmender Kraft kann der Übergang von Beschichtung zum Grundmaterial analysiert werden.

Dynamischer Modus

Der dynamische Mess-Modus orientiert sich an der Dynamisch-Mechanischen-Analyse (DMA). Während bei der DMA die Prüfung von Vollmaterialien im Vordergrund steht, erlaubt unser dynamischer Modus auch die Charakterisierung von Stoffen in viel kleineren Dimensionen, z. B. von Beschichtungen wie Autolacken. Dabei wird ein Indentor mit sinusförmig zu- und abnehmender Kraft in die Oberfläche gedrückt – mit einer Amplitude von nur wenigen Nanometern. So können Eigenschaften wie elastischer Modul, Speicher- und Verlustmodul bestimmt werden.

Wo kommt dieses Verfahren zum Einsatz?

- Prüfung von Lack, galvanische Schichten, Hartstoffen und Polymeren

Welche Faktoren können die Messung beeinflussen?

Bei allen Verfahren gibt es Faktoren, die die Messung beeinflussen können. Bei der Nanoindentation sind neben Indentor-Abnutzung und Temperatur, vor allem Vibrationen und Rauheit kritisch.

Indentor-Abnutzung

Wir verwenden nur Indentoren aus Naturdiamant, weil diese besonders widerstandsfähig sind. Trotzdem nutzen sie sich nach vielen Messungen ab. Die Spitzen werden runder und verlieren ihre klar definierte Form. In einem gewissen Rahmen lässt sich dieser Effekt durch Messungen auf Referenzmaterial, beispielsweise Borosilikatglas, kompensieren. Bei stärkerer Abnutzung muss der Indentor ausgetauscht werden.

Temperatur

Die Temperatur spielt eine wichtige Rolle bei Messungen von Härte und Elastizität. Viele Materialien, besonders weiche Polymere, ändern ihre Eigenschaften schon bei relativ geringen Temperaturschwankungen. Deswegen muss die Umgebungstemperatur bei der Messung definiert sein.

Hinzu kommt, dass die Messtechnik selbst auf Temperatur reagiert. Gerade bei Messungen über mehrere Stunden kann sich im Gerät Wärme entwickeln. Wenn sich verschiedene Bauteile ausdehnen, verfälscht dies die Ergebnisse.

Dank der Bauweise mit einer Platte aus Naturhartgestein sind unsere Geräte sehr form- und temperaturstabil. Dadurch sind temperaturunabhängige Messungen auch über mehrere Stunden möglich.

Vibrationen

Die häufigste Ursache für Fehlmessungen sind Vibrationen. Bei geringen Prüfkräften können bereits geringe Luftbewegungen von Klimaanlagen oder die Bodenvibrationen durch Schritte die Ergebnisse verfälschen. Bei empfindlichen Messungen empfehlen wir, einen vibrationsarmen Standort zu wählen (z. B. Untergeschoss) und auf geschlossene Messboxen mit Dämpfungstischen zurückzugreifen. Wir bieten Ihnen hierzu maßgeschneiderte Lösungen an.

Rauheit

Bei rauen Oberflächen hat der Indentor nicht immer die gleiche Kontaktfläche mit dem Prüfteil. Deswegen sind die Ergebnisse oft schlecht reproduzierbar. Wenn möglich, ist es wichtig, raue Oberflächen vor der Messung zu polieren, oder mehrere Vergleichsmessungen durchzuführen.

Welche Norm kommt hier zur Anwendung?

Messung und Berechnung der Werkstoffkenngrößen gemäß DIN EN ISO 14577-1 Annex A und ASTM E 2546