Amplitudensensitives Wirbelstromverfahren

Nichteisenmetalle präzise messen mit Wirbelstrom.

Mit dem amplitudensensitiven Wirbelstromverfahren ermöglichen wir Ihnen, die Dicke von Schichtwerkstoffen auf elektrisch leitfähigen, aber nicht magnetischen Materialien zu messen. Grundsätzlich handelt es sich dabei um Nichteisenmetalle. Das Schichtmaterial selbst darf dabei weder elektrisch leitende, noch magnetische Eigenschaften zeigen. Typische Materialkombinationen sind dabei Eloxalschichten auf Aluminium sowie Farb-, Lack- oder Kunststoffschichten auf elektrischen leitfähigen Nichteisenmetallen.

So funktioniert das amplitudensensitive Wirbelstromverfahren.

Bei diesem Messverfahren werden Sonden mit oder ohne Ferritkern benutzt. Um diese ist eine Spule gewickelt, die von einem hochfrequenten Wechselstrom durchflossen wird. Dadurch entsteht um die Spule herum ein hochfrequentes magnetisches Wechselfeld.

Kommt der Sondenpol in die Nähe eines Metalls, werden in diesem Metall sogenannte Wirbelströme induziert. Dieser erzeugt ebenfalls ein magnetisches Wechselfeld. Da dieses zweite Magnetfeld dem ersten entgegengesetzt ist, wird das ursprüngliche Magnetfeld abgeschwächt. Wie stark diese Abschwächung ausfällt, hängt vom Abstand des Pols zum Metallgrundwerkstoff ab. Bei beschichteten Teilen entspricht dieser Abstand der Schichtdicke.

Wo kommt dieses Verfahren zum Einsatz?

- Elektrisch nicht leitfähige, nicht magnetische Schichtwerkstoffe

- z. B. Farb-, Lack- oder Kunststoffschichten auf elektrisch leitfähigen Nichteisenmetallen

- z. B. Anodisierte Schichten (Eloxal) auf Aluminium

Welche Faktoren können die Messung beeinflussen?

Alle elektromagnetischen Messverfahren sind vergleichend. Das bedeutet, dass das gemessene Signal mit einer im Gerät gespeicherten Kennlinie verglichen wird. Damit das Ergebnis richtig ist, muss die Kennlinie an die aktuellen Begebenheiten angepasst werden. Das geschieht grundsätzlich mit einer Kalibrierung des Messgerätes für die Schichtdickenmessung.

Die richtige Kalibrierung macht’s

Faktoren, die die Messung nach dem amplitudensensitiven Wirbelstromverfahren stark beeinflussen können, sind die elektrische Leitfähigkeit, die Form und Größe des Prüfteils und die Rauheit der Oberfläche. Zusätzlich sollte der Bediener bei allen Messungen immer auf die korrekte Anwendung achten.

Elektrische Leitfähigkeit

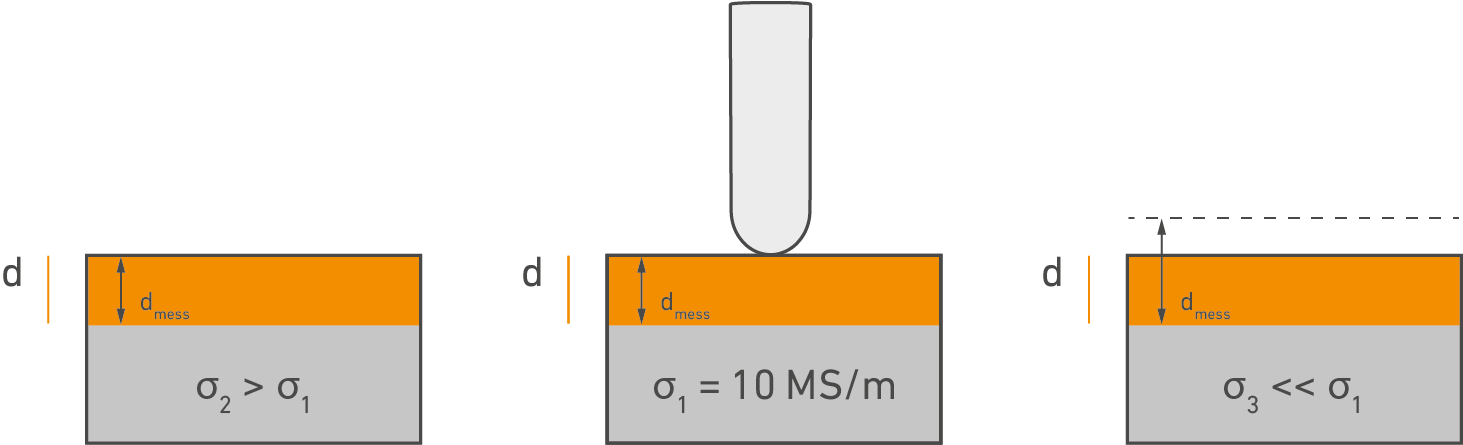

Die elektrische Leitfähigkeit beeinflusst, wie gut sich ein Wirbelstrom im Material induzieren lässt. Die Leitfähigkeit kann sich je nach Legierung und Verarbeitung eines Metalls stark unterscheiden. Zusätzlich variiert sie bei verschiedenen Temperaturen. Um den Justieraufwand gering zu halten, haben unsere Wirbelstrom-Sonden eine Leitfähigkeitskompensation. Sie liefern richtige Ergebnisse über eine große Spannweite von Leitfähigkeiten.

Elektrische Leitfähigkeit

Elektrische LeitfähigkeitAnwendung auf gekrümmten Oberflächen

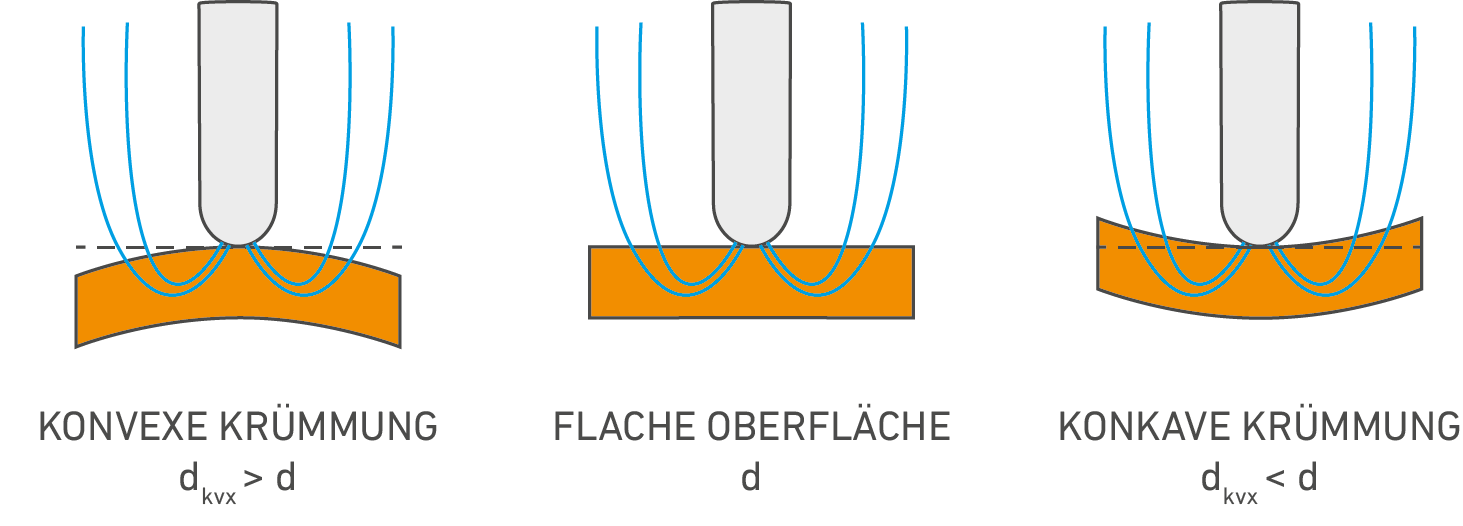

In der Praxis treten die meisten Messfehler aufgrund der Form des Prüfteils auf. Bei gekrümmten Oberflächen verändert sich der Anteil des Magnetfeldes, der durch die Luft geht. Wenn ein Messgerät z. B. auf einem flachen Blech kalibriert wurde, resultieren auf einer konkaven Oberfläche zu tiefe Messwerte und somit zu dünne Schichtdicken. Auf einer konvexen Krümmung werden dagegen erhöhte Schichtdicken gemessen. Die Fehler, die so entstehen, können ein Vielfaches des eigentlichen Wertes der tatsächlichen Schichtdicke betragen.

Abhilfe schafft hier eine sorgfältige Kalibrierung. Wir haben hier aber einen Weg gefunden, Zeit und Arbeit einzusparen – eine krümmungskompensierende Sonde. Mit dieser Spezialsonde können Sie fehlerfrei auf Rohren ab 2 mm Radius messen, auch wenn das Gerät auf einem flachen Blech kalibriert wurde.

Anwendung auf gekrümmten Oberflächen

Anwendung auf gekrümmten OberflächenAnwendung bei kleinen, flachen Teilen

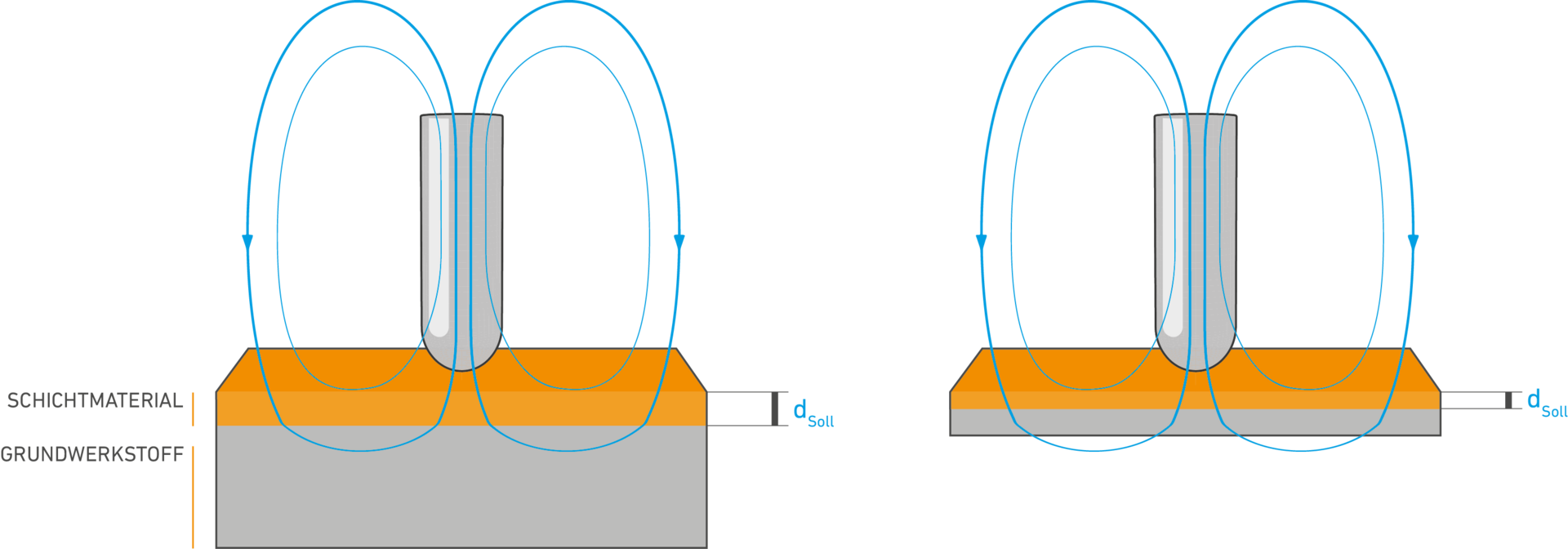

Ein ähnlicher Effekt kann auftreten, wenn das Prüfteil klein oder sehr dünn ist. Auch in diesem Fall greift das Magnetfeld über das Prüfteil hinaus und verläuft zum Teil in der Luft, was die Messergebnisse systematisch verfälscht. Um diese Fehler zu vermeiden, sollten Sie möglichst immer auf einem unbeschichteten Teil kalibrieren, das Ihrem Endprodukt entspricht. Dadurch liefert Ihr Schichtdickenmessgerät schnell zuverlässige Daten zur Dicke der Beschichtung.

Anwendung bei kleinen, flachen Teilen

Anwendung bei kleinen, flachen TeilenRaue Oberflächen

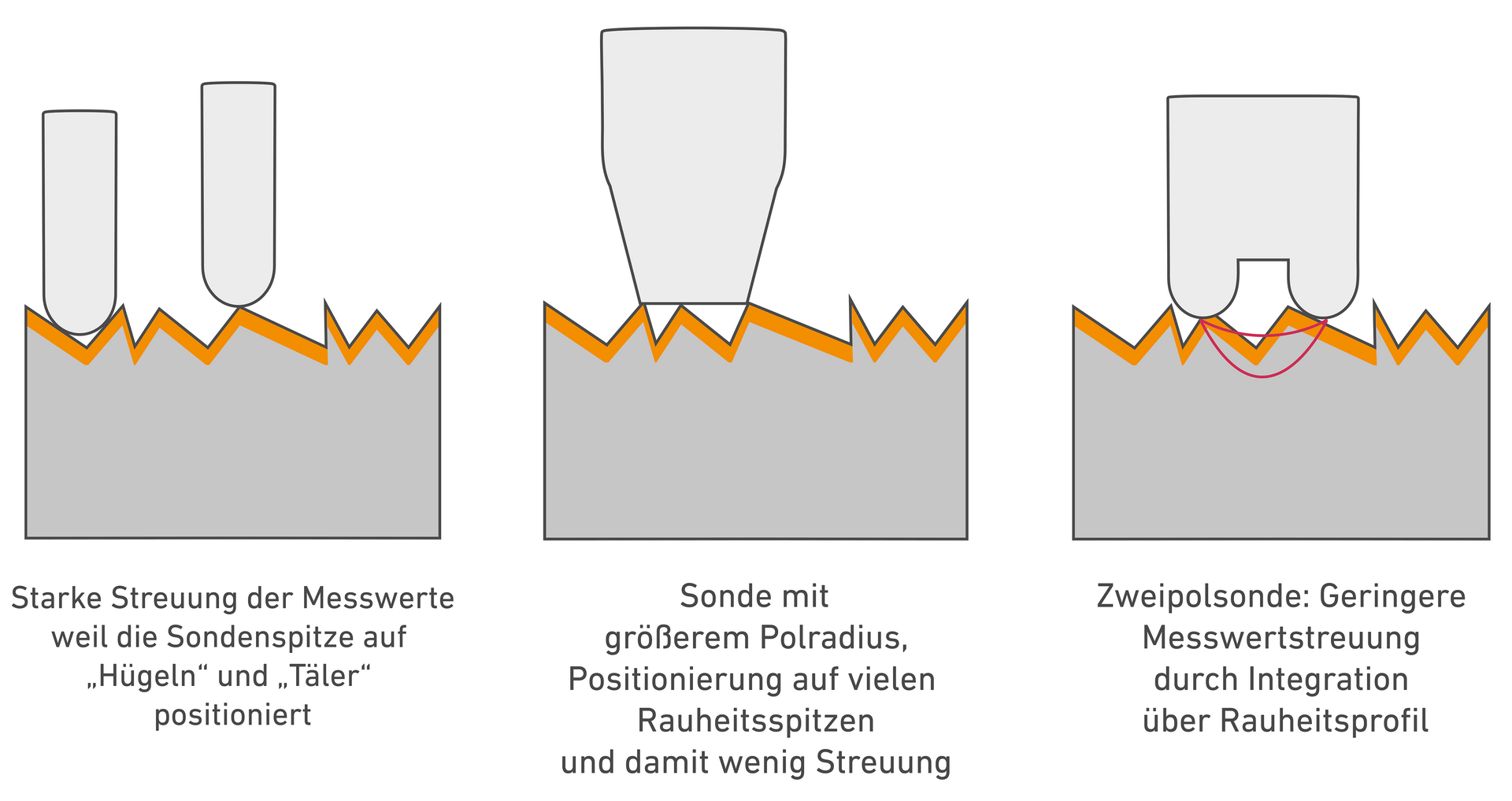

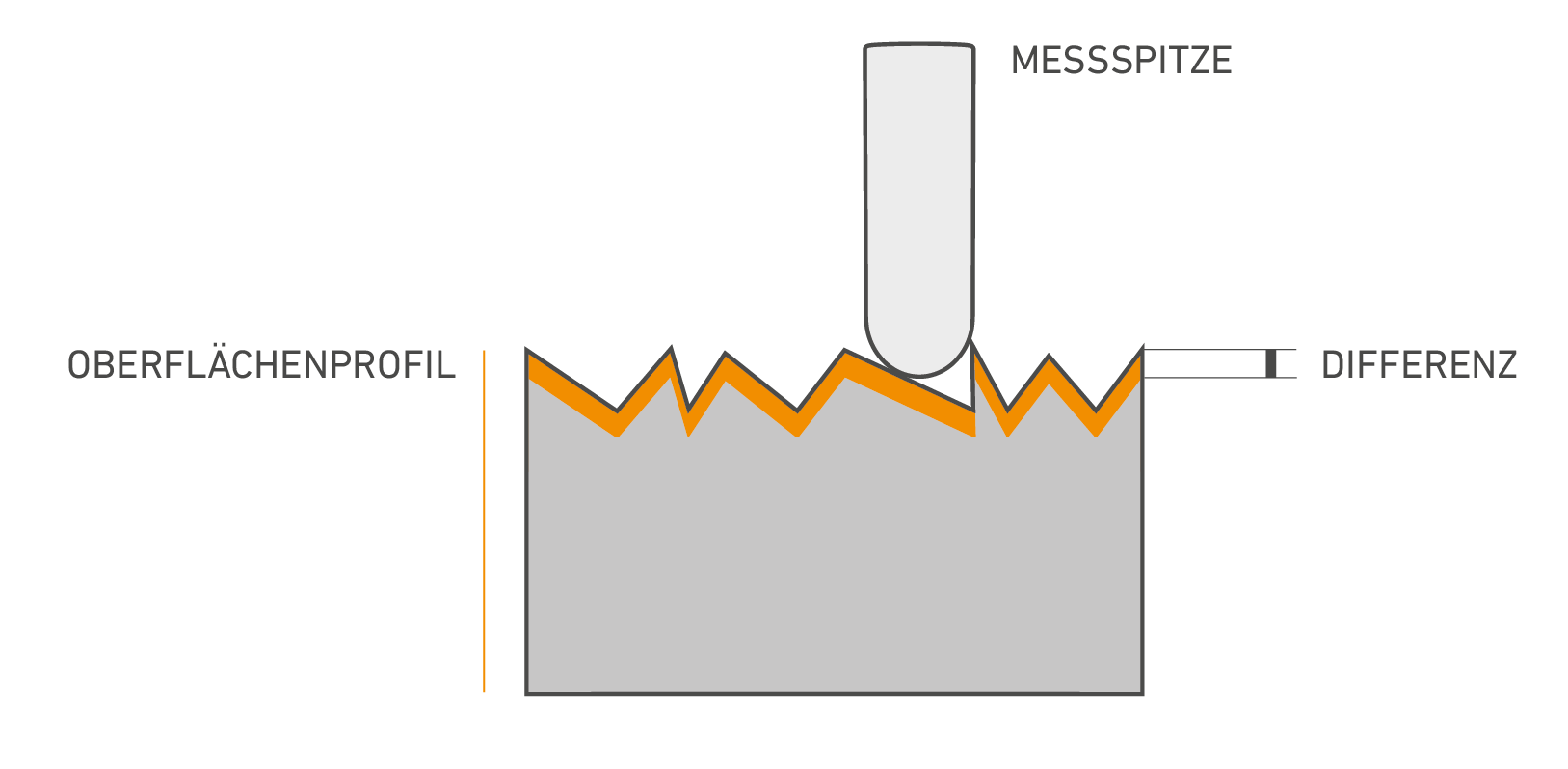

Bei rauen Oberflächen kann das Ergebnis der Schichtdickenmessung stark variieren, je nachdem, ob der Sondenpol im Tal oder auf einer Spitze des Rauheitsprofils aufgesetzt wird. Bei solchen Messungen streuen die Ergebnisse und wir empfehlen, mehrere Wiederholungsmessungen zu machen, um einen stabilen Mittelwert bilden zu können. Generell ist die Schichtdickenmessung bei rauen Oberflächen nur sinnvoll, wenn die Schichtdicke mindestens doppelt so hoch ist wie die Rauheitsspitzen. Nur so lässt sich die Schichtdicke fehlerfrei messen.

Für bessere Genauigkeit bieten wir Sonden mit besonders großen Polen sowie 2-polige Sonden an, die über Rauheitsprofil integrieren und so die Messwertstreuung reduzieren.

Schichtdickenmessung bei rauen Oberflächen

Schichtdickenmessung bei rauen Oberflächen Schichtdickenmessung bei rauen Oberflächen

Schichtdickenmessung bei rauen OberflächenBedienung des Schichtdickenmessgerätes

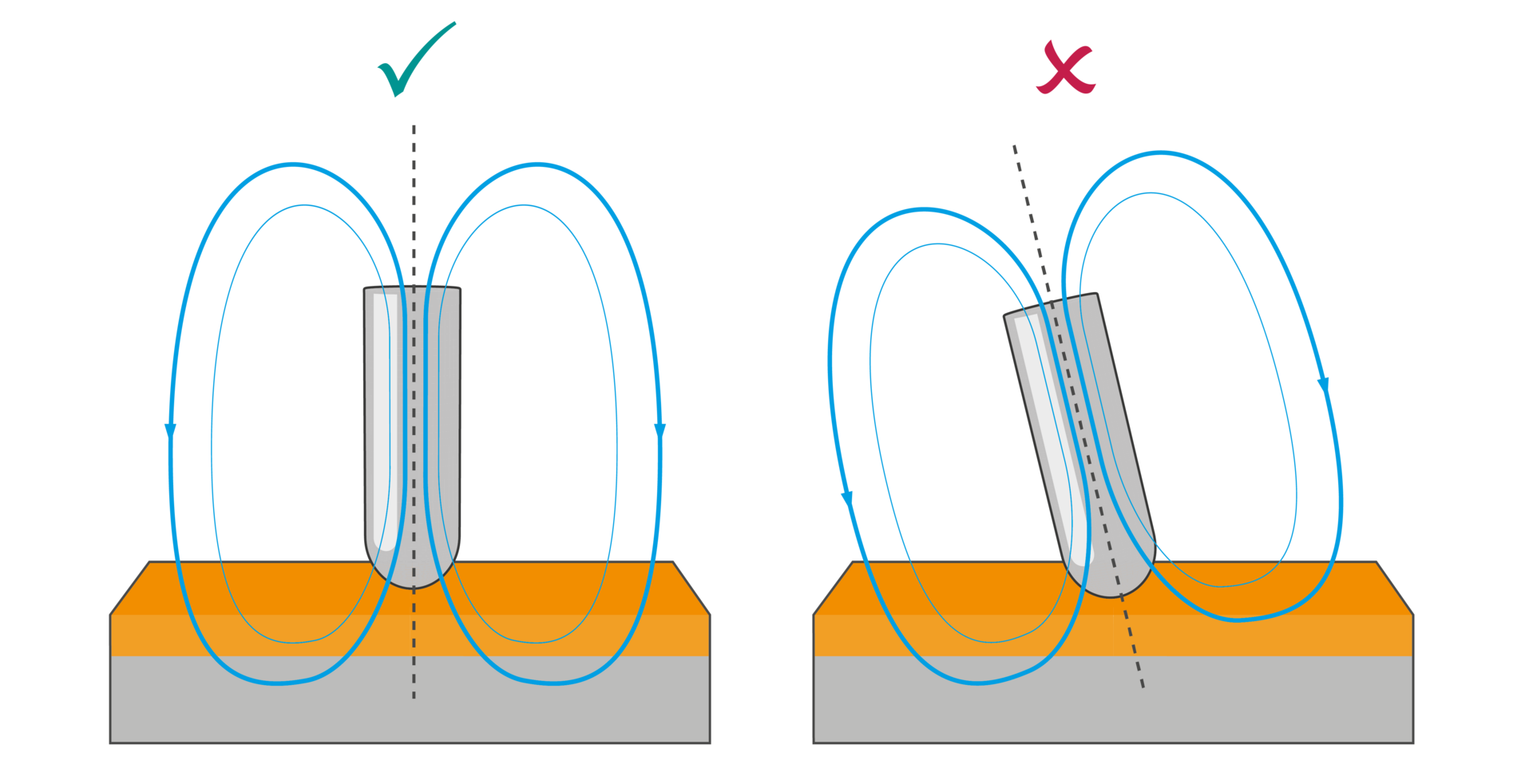

Bei der Bestimmung der Schichtdicke ist es von entscheidender Bedeutung, wie das Schichtdickenmessgerät bedient wird. Achten Sie stets darauf, dass die Sonde gerade und ohne Druck auf die Beschichtung aufgesetzt wird. Je kleiner der Sondenpol, desto geringer der Einfluss durch Verkippen. Bei großem oder flachem Messpol ist der Einfluss entsprechend größer. Für eine bessere Genauigkeit kann auch ein Stativ verwendet werden, mit dem die Sonde auf das Prüfteil abgesenkt wird. Zudem bieten wir für verschiedene Sonden Aufsetzhilfen, wie z. B. Prismen für gekrümmte Oberflächen. Grundsatz: Es wird immer auf dem unbeschichteten Teil auf der Messfläche kalibriert, auf der später auch die Schichtdicke gemessen wird.

Bedienung des Schichtdickenmessgerätes

Bedienung des Schichtdickenmessgerätes

Wichtig

Um fehlerhaften Messergebnissen entgegenzuwirken, müssen auch folgende Einflüsse beachtet werden:

- Eindruckfehler bei besonders weichen Schichten (z. B. Phosphatschichten)

- Mit Abnutzung des Sondenpols steigt die Streuung. Wir empfehlen regelmäßige Kontrollen durchzuführen.

Welche Norm kommt hier zur Anwendung?

Amplitudensensitives Wirbelstromverfahren nach DIN EN ISO 2360