Referenzen

Wer uns vertraut und uns stolz macht.

Wir unterstützen unsere Kunden dabei, einfach und sicher zu besten Messergebnissen zu gelangen. Seit 1953 verlassen sich zahlreiche Kunden aus den unterschiedlichsten Industrien auf uns. Dieses Vertrauen schätzen und erwidern wir mit hochqualitativen Produkten und ausgezeichneten Services. Wenn wir auch Ihnen dabei helfen dürfen, Ihre Ziele zu erreichen, dann melden Sie sich doch gerne bei uns!

Unsere globalen Kunden

Tausende Unternehmen weltweit vertrauen auf uns. Hier eine kleine Auswahl.

Globale Kundenstimmen

Was man über uns sagt...

Success Stories

Gemeinsam Erfolge erzielen.

The Goldsmiths' Assay Office & Fischer

Im London Assay Office werden Edelmetalle geprüft, punziert und zertifiziert. Mithilfe der Fischer X-Ray-Geräte können die hohen Anforderungen erfüllt, Qualitätsstandards gewährleistet und Kunden vor Fälschungen geschützt werden.

BCW Treatments & Fischer

BCW Treatments unterstützt seine Kunden mit hochwertigen Oberflächenbehandlungen in verschiedenen Sektoren. Um diesen hohen Qualitätsstandards gerecht zu werden, wird eine breite Palette an Messlösungen von Fischer eingesetzt.

CPCA & Fischer

Der chinesische Verband für Leiterplatten (CPCA) ist ein nationaler Verband, der sich für die Entwicklung der chinesischen Elektronikindustrie einsetzt und nationale Standards festlegt. Dafür ist eine normierte Qualitätssicherung durch Fischer unerlässlich.

KF Industrieanlagen & Fischer

In Zusammenarbeit mit der KF Industrieanlagen GmbH wurde das FISCHERSCOPE® X-RAY 4000 in eine Bandgalvanikanlage integriert. Hierdurch wurde der Edelmetallverbrauch reduziert, die Anlagengeschwindigkeit optimiert sowie die Produktqualität gesichert.

Winstar Chemicals & Fischer

Winstar Chemicals bietet Produkte für die Metall- und Kunststoffoberflächenveredelung. Winstar und auch deren Kunden setzen aufgrund ihrer Genauigkeit und Präzision auf Fischer Schichtdickenmessgeräte, um Schichtdickenfehler zu minimieren.

Sheffield Assay Office & Fischer

Das Sheffield Assay Office prüft und punziert hochwertigste Waren aus Edelmetall. Mit den Fischer X-Ray Geräte werden die hohen Anforderungen erfüllt – mittels einer schnellen, präzisen und zerstörungsfreien Bestimmung der Metallzusammensetzung und Materialkonformität.

CSEA & Fischer

Ziel der China Surface Engineering Association ist die Verfolgung von Standards unter Beteiligung der Ausarbeitung von Industrievorschriften und Standards. Fischer liefert hochpräzise Messgeräte für den industriellen Wandel der Oberflächenbehandlungsindustrie.

Hardide Coatings & Fischer

Hardide Coatings entwickelt und produziert hochentwickelte Oberflächenbeschichtungen. Um den hohen Anforderungen an Leistung, Sicherheit und Qualität gerecht zu werden, sind Fischer Messgeräte zur exakten Messung der Schichtdicke im täglichen Einsatz.

Korea Aerospace Industries & Fischer

Korea Aerospace Industries ist eines der führenden Luft- und Raumfahrtunternehmen Koreas. Um die Materialstabilität von Bauteilen zu überprüfen, die starken Temperaturschwankungen ausgesetzt sind, werden Geräte zur Messung der elektrischen Leitfähigkeit eingesetzt.

Cha-Yee Industrial & Fischer

Cha-Yee Industrial Co., Ltd. verwendet das FISCHERSCOPE® X-RAY XAN® 500 zur Prüfung der Ag-Schichtdicke von großen Objekten.

Cha-Yee Industrial ist seit mehr als 50 Jahren auf die Galvanotechnik spezialisiert. Vor zwanzig Jahren erhielt das Unternehmen von der Japan Heavy Electrical Machinery Factory die Technologie der hochleitfähigen Versilberung von Elektrogeräten, um die verschiedenen Elektromaschinenfabriken in Taiwan durch die Bereitstellung von galvanischen Silberbeschichtungen mit hoher Schichtdicke zu unterstützen.

Cha-Yee Industrial verwendete ursprünglich das BETASCOPE® und erwarb 2022 außerdem das XRF-Handmessgerät XAN® 500. Mit dem XAN® 500 konnte Cha-Yee Industrial die Dicke der Silberbeschichtung von großen Objekten schneller testen, was nicht nur die Produktionseffizienz maßgeblich verbesserte, sondern auch die Produktqualität sicherstellte und mehr Aufträge einbrachte.

Conventya & Fischer

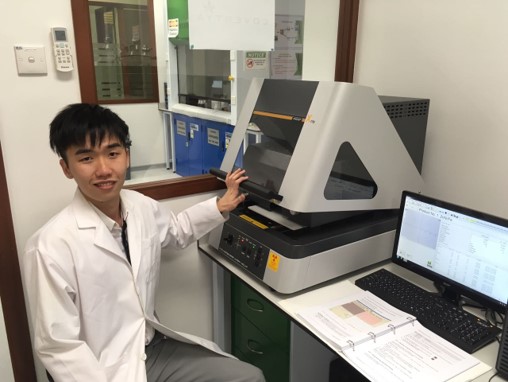

Das FISCHERSCOPE® X-RAY XDLM® war eines der allerersten Geräte in unserem regionalen technischen Dienstleistungszentrum von Conventya, als es 2013 eröffnet wurde. Mein Kollege und ich benutzen es jeden Tag als Teil unseres Kundenservices, um Elementzusammensetzungen zu analysieren und die Schichtdicke unserer Proben zu messen. Ich habe das Gefühl, dass die WinFTM®-Software von Fischer für unsere Arbeit sehr einfach und unkompliziert zu bedienen ist.

Der Service und die Unterstützung von Fischer waren vorbildlich. Von der Einweisung zur Bedienung des Geräts bis hin zur Nutzung der Software war Herr Loh stets geduldig und half uns mit einem Lächeln. Darüber hinaus war er sehr effizient bei der Erstellung spezifischer Anwendungen, die wir benötigten, und unterstützte uns bei der Fehlersuche.

Insgesamt bin ich der Meinung, dass das FISCHERSCOPE® X-RAY XDLM® unsere Anforderungen gut erfüllt hat, und ich empfehle Fischer anderen Unternehmen gerne weiter.

Dion Tee // Senior Technical Service Chemist

Dion Tee // Senior Technical Service ChemistForetech Electronics & Fischer

Foretech Electronics Co., Ltd. verwendet das FISCHERSCOPE® X-RAY XULM® und XDVμ® WAFER zur Sicherstellung der Schichtdicke und zur Kontrolle der Materialkosten.

Foretech Electronics wurde im März 1987 gegründet und besteht nun seit mehr als 22 Jahren. Das Unternehmen beschäftigt sich hauptsächlich mit dem galvanischen OEM-Service für die Vergoldung, Versilberung, Palladiumbeschichtung, Vernickelung und Verzinnung von Bandterminals wie Computerterminals, Kommunikationsterminals, Autoterminals, Mobiltelefonbatterien und LEDs.

Die Kosten für Edelmetalle wie Au, Pd und Ag sind nach wie vor hoch. Foretech Electronics setzt das XULM®-Gerät von Fischer ein, um die Edelmetallbeschichtung auf winzigen Anschlüssen genau zu prüfen, die Produktqualität zu gewährleisten und die Materialkosten effektiv zu kontrollieren. Foretech Electronics hat durch den Einsatz von Fischers Instrumenten Gewinne erzielt. Nach jahrelanger harter Arbeit wurde die hervorragende Qualität der galvanischen Produkte von Foretech Electronics von den Kunden sehr geschätzt.

Hardide Coatings & Fischer

Hardide Coatings Ltd. setzt das FISCHERSCOPE® X-RAY XDAL® seit mehr als zehn Jahren täglich ein, um die Dicke von galvanisch abgeschiedenen und galvanisierten Nickel-Zwischenschichten auf einer Vielzahl von Legierungssubstraten schnell und genau zu messen. Es handelt sich um ein robustes und vielseitiges Gerät, das in der Produktionsprozessanalyse eingesetzt wird. Es ist einfach einzurichten und zu bedienen und ermöglicht eine schnelle Anpassung an unterschiedlich kleine Bauteilgrößen und -geometrien sowie eine schnelle Einstellung auf verschiedene Grundmaterialien.

Im Jahr 2021 wurden für einen neuen Kunden präzise Nickelmessungen an Bauteilen mit einer Länge von fast einem Meter und einem Gewicht von über 75 kg benötigt, was die funktionalen Kapazitäten des XDAL® Tischgeräts bei Weitem überstieg. Die aktuellen Geräte von Fischer waren so gut in unseren Prozess integriert, dass wir bei der Suche nach einem geeigneten tragbaren Gerät für diese Aufgabe nur einen Anbieter im Auge hatten.Die zuverlässige Unterstützung und die schnelle Reaktion auf alle Anfragen haben Fischer zu einem wertvollen Geschäftspartner gemacht, der die analytischen Anforderungen von Hardide Coatings erfüllt. Mit seinem verbesserten Detektor und der einfachen Bedienung war das Fischer XAN® 500 Handgerät eine naheliegende Wahl. Da es dieselbe flexible Software verwendet, entwickelte sich das Gerät schnell zu einem weiteren zuverlässigen Bestandteil unseres erstklassigen Laborwerkzeugs!

Ant Scarratt // Metallurg und Laborleitung

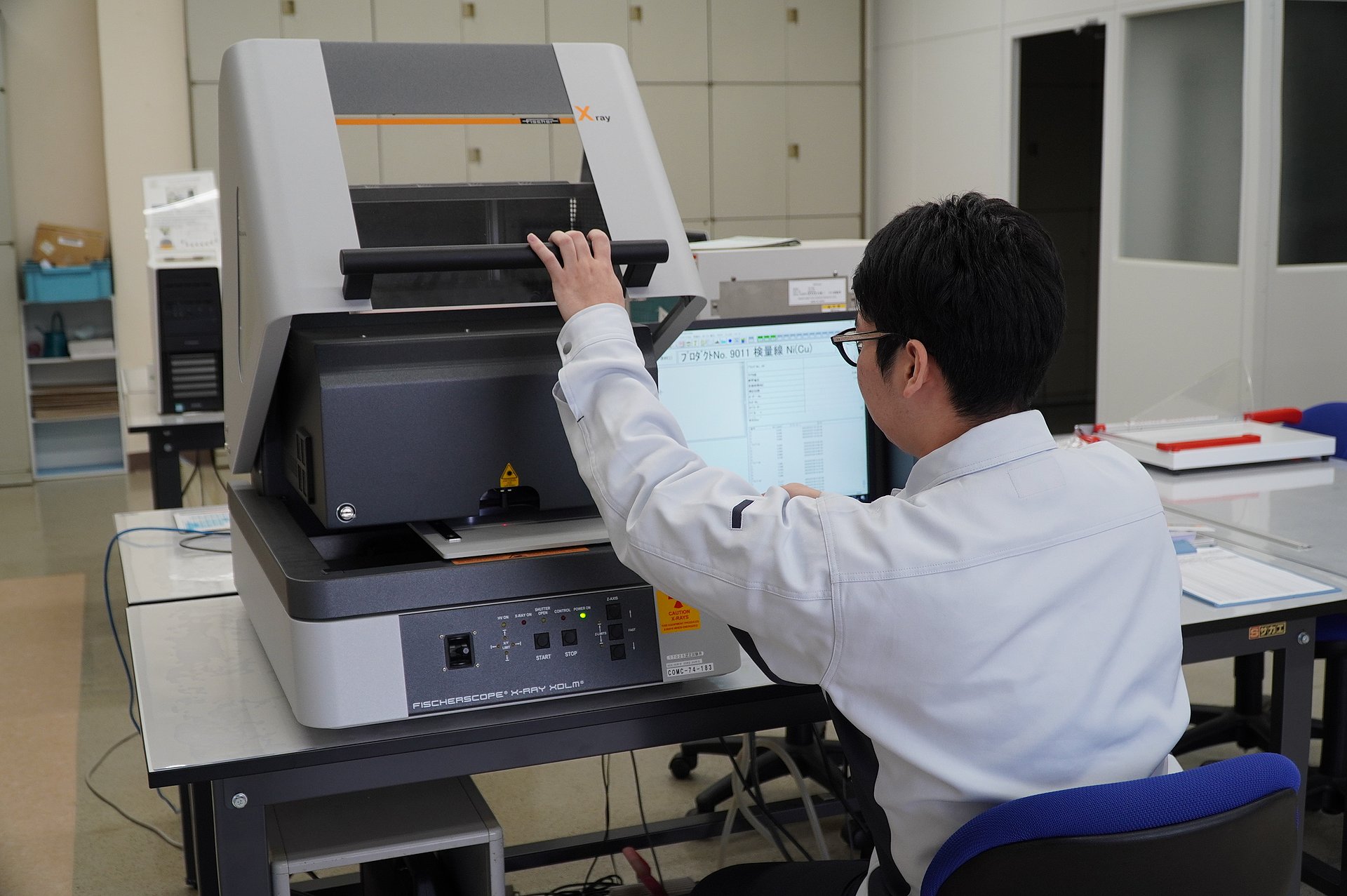

Ant Scarratt // Metallurg und LaborleitungKiyokawa Plating Industry & Fischer

Kiyokawa Plating Industry wurde 1963 gegründet. Wir entschieden uns für die Messgeräte von Fischer, nachdem wir 1986 ein IBM Werk in den U.S.A. im Jahr 1986 besuchten. Dort sahen wir die RFA-Messgeräte von Fischer im Einsatz an der Produktionslinie und beschlossen, dass wir sie auch in unserem Werk installieren wollen.

Wir verwenden die RFA-Messgeräte von Fischer nun schon seit 40 Jahren. Es besteht kein Zweifel daran, dass Fischer-Geräte sehr genau, robust und zuverlässig sind. Darüber hinaus können wir die Geräte dank des flexiblen Service von Fischer an unsere Bedürfnisse anpassen, um effizienter arbeiten zu können. Dank dieser Anpassungen konnten wir die hohen Anforderungen der Qualitätskontrollen erfüllen, die von unseren Kunden gefordert werden.

Die langjährige Zusammenarbeit mit Fischer hat auch unsere Marke nachhaltig geprägt. Wir haben das Fischer-Orange in unser Logo übernommen und die orangene Linie an unserem Gebäude übernommen, genau wie die von Fischer!

Mr. Hajime Kiyokawa // CEO

Mr. Hajime Kiyokawa // CEO

Suzuki Hightech & Fischer

Unser Unternehmen für Oberflächenbehandlung wurde 1914 gegründet und blickt auf eine 110-jährige Geschichte zurück.

Die Messgeräte von Fischer werden von unseren Mitarbeitern sehr empfohlen. Sie sind nicht nur leistungsstark, sondern auch sehr robust. Aber was Fischer von anderen Herstellern unterscheidet, ist für uns zweifellos der Kundenservice. Dank ihres Fachwissens, ihrer Fähigkeit zuzuhören, und ihrer Flexibilität konnten wir unsere Installationen ganz auf unsere Bedürfnisse abstimmen und so unsere Effizienz und Messgenauigkeit steigern. Wir sind gerade dabei, unsere Anlage zu erweitern und haben bereits drei weitere Messgeräte von Fischer bestellt!

Mr. Kazunori Suzuki // Stellvertretender Geschäftsführer

Mr. Kazunori Suzuki // Stellvertretender GeschäftsführerTechplasma & Fischer

Techplasma Technology Co., Ltd. verwendet FISCHERSCOPE® X-RAY XDL® zur Prüfung der Ni-Schichtdicke auf Proben.

Techplasma Technology wurde 2002 gegründet und hat sich auf die stromlose Vernickelung (EN) spezialisiert. Im Jahr 2003 führte das Unternehmen das FISCHERSCOPE® X-RAY XDL®-Gerät von Fischer ein, um die Produktschichtdicke zu kontrollieren. Aufgrund der guten Produktqualität hat sich das Unternehmen im Laufe der Jahre zur führenden Galvanogießerei in Zentral-Taiwan entwickelt.

YuTing & Fischer

YuTing Industrial Co., Ltd. setzt FISCHERSCOPE® X-RAY XDL® und FISCHERSCOPE® X-RAY XDLM® Geräte ein, um die Dicke der galvanischen Schichten zu gewährleisten.

Yuting Industrial Co., Ltd. wurde im Juni 1999 gegründet und hat sich auf die galvanische Verarbeitung von Au, Ag und Ni spezialisiert. Der Gründer, Herr Hsu, wusste, dass eine gute und stabile Produktqualität der einzige Weg zu einer nachhaltigen Geschäftstätigkeit ist. Daher wurde zu Beginn der Unternehmensgründung ein FISCHERSCOPE® X-RAY XDL® Instrument zur Kontrolle der galvanischen Schichtdicke angeschafft.

Später wurde aufgrund der zunehmenden Miniaturisierung elektronischer Bauteile ein FISCHERSCOPE® X-RAY XDLM® 237 zur Messung kleinster Objekte erworben. Dank der stabilen Produktqualität, die nun sichergestellt werden kann, hat sich das Geschäft gut entwickelt im Laufe der Jahre.